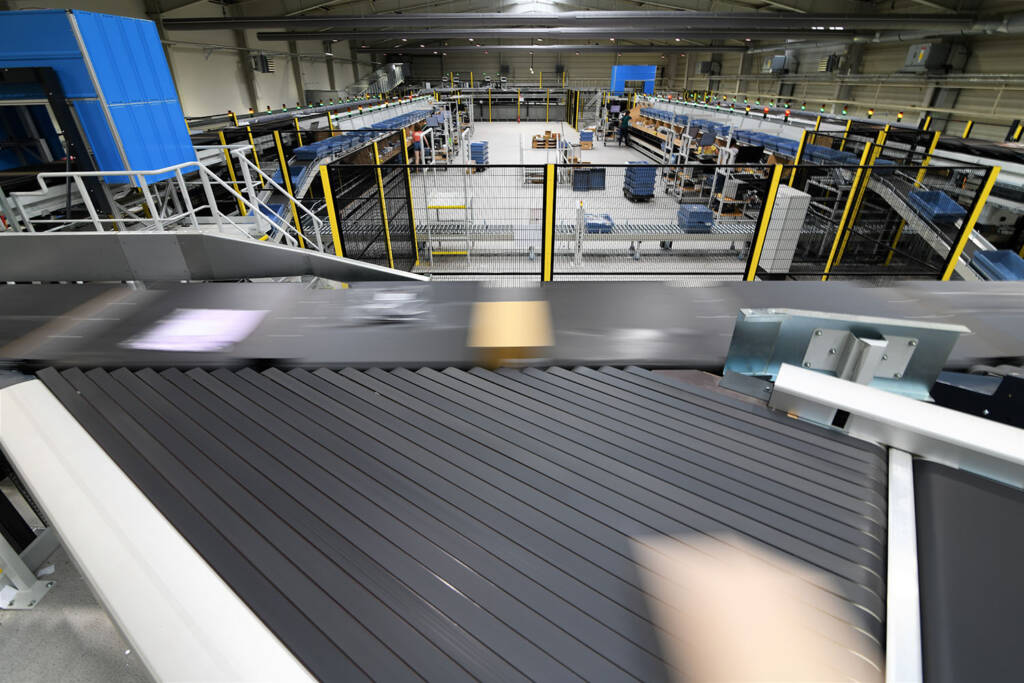

Bei der zum Otto-Konzern gehörenden KS-Europe s.r.o. ist im März 2021 nach einer 15-monatigen Bauzeit die größte Retourenanlage des Otto-Konzerns mit einer Kapazität von 35 Millionen Teilen pro Jahr inklusive Sorter in Betrieb gegangen. In Spitzen kann das aus Entlade-, Förder- und Sortiertechnik bestehende Gesamtsystem täglich bis zu 140.000 rückgesandte Teile nach Kategorien klassifizieren und bearbeiten. Verantwortlich für dieses GU-Projekt für automatische Retourenbearbeitung am Standort Šťáhlavy (Tschechien) sind die Fördertechnik- und Automatisierungsspezialisten von Lippert aus dem oberpfälzischen Pressath.

Der Online- bzw. Distanzhandel boomt und mit ihm die Zahl retournierter Waren. Als Reaktion auf diese Entwicklung und die damit verbundenen Herausforderungen fiel bei KS-Europe 2018 der Entschluss, die manuelle Bearbeitung zukünftig weiter auszubauen und durch automatisierte Prozesse zu unterstützen. Auf diese Weise sollten die Qualität der Dienstleistungen erhöht und der Durchsatz gesteigert werden. Diese Maßnahme ist ein weiterer Schritt im Rahmen eines kontinuierlichen Verbesserungsprozesses. Bereits seit 1996 betreibt KS-Europe im tschechischen Pilsen einen Letter-, Heft- und Print-Shop für den Prospektversand und ist seit fast 20 Jahren mit logistischen Aufgaben betraut.

Letztere wurden primär in Krimice abgewickelt. Der Aufbau des autarken Zweitbetriebes ist einem 2-Phasen-Konzept folgend in einer Bestandsimmobilie am Standort Šťáhlavy, östlich von Pilsen, realisiert worden.

Fortsetzung bewährter Partnerschaft

Dieses anspruchsvolle GU-Projekt mit der installierten Automatisierungstechnik markiert den größten Einzelauftrag des Bereichs Logistics Solutions in der Firmengeschichte der Lippert GmbH & Co. KG und einen weiteren Meilenstein der Projektpartnerschaft mit KS-Europe. „Der Kontakt besteht schon seit 2005, als Lippert erstmals Fördertechnik eingebracht hat“, berichtet Jana Rankl, Geschäftsführerin von der KS-Europe s.r.o. „Seither haben wir stets sehr gute Erfahrungen mit dem Unternehmen gemacht. Preis, Qualität und Leistung stimmen bei Lippert!“

Die Beauftragung von Lippert als Generalunternehmer für die ambitionierte Ausbaumaßnahme war auch mit dem Wunsch verbunden, die Verantwortung für die Gesamtsteuerung und die technischen Schnittstellen in eine Hand zu übergeben. Parallel wurde eine möglichst platzsparende Umsetzung erwartet. Die Vorplanung startete im Jahr 2018, die Auftragsvergabe erfolgte im August 2019 und mit der Montage wurde im darauffolgenden November begonnen. Bereits im März 2020 hat Lippert das erste Modul der Fördertechnik, die sämtliche Aktionspunkte vom Wareneingang zu den Entpack- und Bearbeitungsstationen sowie zur halbautomatischen Verpackung und den nachgelagerten Sortierstufen verknüpft, übergeben. Die Abnahme des zweiten Moduls erfolgte termingerecht Ende Februar 2021.

Teleskopgestützte Entladung und Vereinnahmung

Um die neue Anlage einbringen zu können, wurde das bestehende Betriebsgebäude in Šťáhlavy mit Ausnahme des Print-Shops geräumt. In der Folgezeit hat KS parallel eine angegliederte neue Wareneingangszone sowie Abstellflächen für Wechselbrücken und LKWs im Außenbereich geschaffen. Seit Inbetriebnahme des neuen Bearbeitungszentrums werden dort neben Textilien auch kleine Hartwaren abgewickelt, die als Fördergut verpackt in Tüten, Kartons oder Polybeuteln verschiedener Abmessungen und

Gewichte das System durchlaufen. Die Anlieferung der Retouren erfolgt lose geladen in Wechselbrücken. Je Baustufe hat Lippert drei Teleskope installiert, die mit hydraulischer Höhenverstellung, Front-Lampe und Auftakt-Funktion ausgestattet sind, über die die Waren entladen werden. Im 2-Schicht-Betrieb summiert sich die Zahl der eingehenden Sendungen auf rund 30.000 pro Tag.

Die Vereinnahmung geschieht per Barcode-Lesung. Zum Zweck der Rückverfolgbarkeit wird dabei jeder Scan der jeweils anliefernden Wechselbrücke zugeordnet. Für die Folgeprozesse ist in der Anlagensteuerung darüber hinaus die erforderliche, dezidierte Mandanten-Zuordnung implementiert.

Intelligent gesteuerter Transport über mehrere Ebene

Auf die Bearbeitungslinien eingeschleuste Sendungen gelangen zunächst zu den Auspackplätzen, an denen Mitarbeiter den Inhalt prüfen und nach Warengruppen sortieren. Funktions- und Qualitätsprüfung erfolgen an verschiedenen Arbeitsplatzgruppen, sogenannten Beurteilungsplätzen, denen die Waren mittels Fördertechnik zugeführt werden. Dabei ist sichergestellt, dass der jeweils letzte Arbeitsplatz einer Linie mit Waren versorgt ist und keine Lücken auf der Zuführstrecke auftreten.

Für gut bzw. wieder einsatz- respektive lagerfähig befundene Artikel werden Kategorie-abhängig teils manuell, teils über halbautomatische Polypacker/Verpackungsmaschinen neu verpackt.

Im Bereich „Sonderverpackung“ werden die bearbeiteten und manuell endverpackten Artikel einzeln oder im Pulk auf die Abführstrecke zum Sorter zu übergeben.

Freiräume für ergänzende Prozesse geschaffen

Frisch verpackte Artikel sind mit einem Etikett versehen, auf dem der für die nachfolgende Sortierung benötigte EAN-Code aufgebracht ist. Durch Auslesen wird aus einer Zahl von mehr als 60 möglichen Zielen die adäquate Zielrutsche bestimmt. Die Streckenführung wurde in Überkopfhöhe umgesetzt, sodass keine Beeinträchtigung von Fahrwegen, Zugängen und Lagerflächen stattfindet. Die auf einen pfleglichen Transport ausgelegte Sortiertechnik wurde ellipsenförmig realisiert und lässt auch Umläufer zu. Jede Rutsche ist mit Lichtschranken sowie einer Ampel versehen, die dem Bediener den Füllgrad signalisiert, sodass Priorisierungen in puncto Leerung vorgenommen werden können.

Die ausgegebenen Teile werden manuell entnommen und durch Scannen des Etiketts mit einer Transportwanne verheiratet, die nach Abschluss zu einer der 10 Stapelstationen mit bedienerfreundlicher Hebe-/Senkvorrichtung weitergefördert und nachfolgend im Warenausgang auf Wechselbrücken verladen wird.

In die Sortiertechnik hat Lippert darüber hinaus 16 mobile, schienengeführte und leicht verfahrbare Arbeitsplätze integriert, sodass das Personal mehrere Rutschen sukzessive nacheinander abarbeiten kann. Ferner wurde das Gesamtsystem aufgrund der Gebäuderestriktionen auf einer Stahlkonstruktion umgesetzt. Diese Plattform hat den Vorteil, dass die darunter befindliche Fläche anderweitig produktiv genutzt werden kann, etwa für die Lagerung von Pack- und Transporthilfsmitteln sowie für die Einbringung von Sortierregalen für Waren, die an den Ursprungslieferanten zurückzusenden sind.

Für aktuelle und neue Herausforderungen bestens gerüstet

Über das integrierte Anlagensteuerungskonzept ist es auf Leitstandebene möglich, bei Bedarf im laufenden Prozess Zielbelegungen und Rutschen-Zuordnungen beim Scan nicht identifizierter Ziele zu verändern. Zum Standard zählen ebenfalls eine Anlagenvisualisierung mit Zoom-Funktion sowie dynamisch generierte (24 Stunden-)Statistiken. So hat KS stets das gesamte Geschehen im Blick, kann flexibel auf Abweichungen reagieren und konstant die erbrachte Leistung nachverfolgen.

Mit dem gemeinsam Erreichten ist man in Šťáhlavy sehr zufrieden. „In dieser Anlage hat Lippert als Generalunternehmer einen sehr hohen Automatisierungsgrad erreicht“, unterstreicht Geschäftsführerin Jana Rankl. „Die Zusammenarbeit war wie immer konstruktiv, partnerschaftlich, unkompliziert und zuverlässig. Man kann sich auf das Wort verlassen.“ Natürlich habe „Corona“ Einfluss genommen. Da die Grenze für den Personenverkehr temporär geschlossen war, verblieb das Montageteam von Lippert für ein Jahr in Tschechien vor Ort. Infolge konnte der Fertigstellungstermin exakt nach Plan eingehalten werden. Auch die Schulung der Fachkräfte für den Anlagenbetrieb erfolgte so im direkten persönlichen Austausch.

„Das Projekt hat unabhängig von den Planungen hervorragend in die Zeit gepasst. Das Online-Geschäft hat seit Beginn der Pandemie sehr stark angezogen, sodass eine effiziente und zuverlässige Retourenabwicklung einen wesentlichen Erfolgsfaktor darstellt“, ergänzt Jana Rankl – bei 35 Millionen Teilen pro Jahr eine Mammutaufgabe, die sich mithilfe der Automatisierung jedoch effizient meistern lässt.

Info-Kasten zu Lippert

Die LIPPERT GmbH & Co. KG ist mit ca. 400 Mitarbeitern, sechs Standorten, Vertretungen in 40 Ländern und einer Exportquote von 50 % ein Oberpfälzer Global Player sowie einer der führenden Hersteller auf dem Gebiet des Anlagenbaus für die keramische Industrie (Industrial Solutions). Das Unternehmen kombiniert dieses Know-how mit maßgeschneiderten Produkten im Bereich Förder- und Automatisierungstechnik, welches das zweite Standbein „Logistics Solutions“ des Unternehmens darstellt. Auch nachhaltige Neuentwicklungen im Bereich hochwertiger Förder- und Sortiersysteme gehören zu den Markenzeichen des Unternehmens.

Als Unternehmen der Schug Group wird LIPPERT innerhalb der Gruppe strategisch verstärkt. Die beiden Sparten „Industrial Solutions“ und „Logistics Systems“ werden neben der LIPPERT GmbH & Co. KG durch i_s_a_ industrieelektronik GmbH, TRAFÖ Lagersysteme GmbH & Co. KG sowie durch Lingl Anlagenbau GmbH erweitert. Alle Unternehmen ergänzen sich gegenseitig in hervorragender Weise und ermöglichen mit ca. 1.000 Beschäftigten gruppenweit auf Veränderungen im Markt besser zu reagieren und auf Kundenanforderungen optimal eingehen zu können.

BU: Jana Rankl, Geschäftsführerin von der KS-Europe s.r.o.

„Die Zusammenarbeit mit Lippert war wie immer konstruktiv, partnerschaftlich, unkompliziert und verlässlich. Man kann sich auf das Wort verlassen.“

BU: Im 2-Schicht-Betrieb summiert sich die Zahl der eingehenden Sendungen auf rund 30.000 pro Tag die über 6 Teleskoptische mit hydraulischer Höhenverstellung ins System kommen.

BU: Die Vereinnahmung geschieht per Barcode-Lesung. Für die Folgeprozesse ist in der Anlagensteuerung die erforderliche, dezidierte Mandanten-Zuordnung implementiert.

BU: Auspackplätze an denen Mitarbeiter die Retouren öffnen, den Inhalt prüfen und nach Warengruppen sortieren.

BU: Zuführung der Waren mittels Fördertechnik an die Beurteilungsplätzen für Funktions- und Qualitätsprüfung.

BU: Neu verpackte und geprüfte Artikel werden über einen Sorter auf mehr als 60 mögliche Ziele ausgeschleust.

Neueste Beiträge

Neuer Standort – Baufortschritt

Aktuelle Informationen zum Neubau in Eschenbach finden Sie hier.