Druckgießen & Gießen

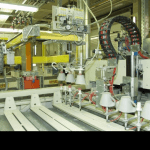

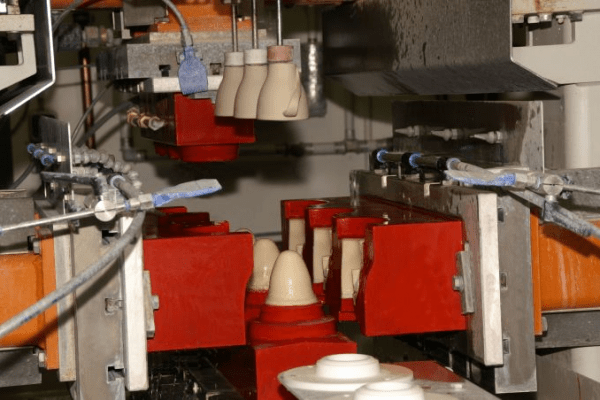

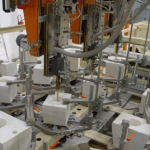

Die Hochdruck-Schlickergießanlage „Typ BTDG“ ist für die Serienherstellung von Tassen einschließlich Henkeln in einem Produktionsschritt mit sehr hoher Produktionsleistung konzipiert worden. Mittels eines eigenen Innovationsteams, bestehend aus Experten aus den Bereichen Keramik, Technik, Konstruktion und Fertigung, wurde eine Weiterentwicklung der bei Lippert sehr erfolgreichen Tassendruckgussmaschine „Typ TDG-500-20“ konzipiert. Diese Weiterentwicklung „Typ BTDG“ vereint die Funktionsweise der Maschine „Typ TDG-500-20“ mit einer hohen Produktionsleistung und ermöglicht somit die Serienfertigung von Tassen im Druckgussverfahren.

Im Vergleich zum Standardmodell mit der Leistung von ca. 100 Artikel/h, konnte die Hochdruck-Schlickergießanlage „Typ BTDG“ um das Vierfache in der Produktionsleistung optimiert werden und überzeugt mit einer Leistung von bis zu 400 Artikel/h (25 Zyklen x 16 Artikel) bei einer gesamten Zykluszeit von 144 Sekunden, insgesamt 4 Formen mit je 4 Artikeln pro Form. Eine Innovation ist die automatische Putzmaschine, die direkt an die Druckgussanlage angegliedert werden kann und somit das Verputzen aller Druckgussnähte automatisch ermöglicht.

Die Vorteile

- Herstellung von Tassen mit Henkel in einem Produktionsschritt

- Deutlich höhere Stückzahlen in der Produktion

- Prädestiniert für Serienfertigung (seltene Artikelwechsel, hoher Output)

- Kostengünstige Artikelherstellung

- Geringer Platzbedarf durch kompakte Bauweise

- Vielfältiges Artikeldesign möglich

- Automatisches Verputzen aller Druckgussnähte

- Exzellenter Service durch LIPPERT-Kompetenz-Team

Druckgießen

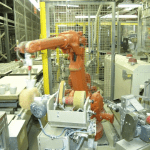

Die automatische Druckgießfertigung, inklusive Trocknung und nachfolgendem Roboter-Finishing, ist einfach und kompakt aufgebaut. Dies resultiert hauptsächlich aus dem Einsatz von servogesteuerten Achsen anstelle von Hydraulik: 3 Achsen steuern das Öffnen und Schließen der Form; ein weiterer Servomotor bedient die Schlickerpumpe. Die mehrteiligen Werkzeuge bestehen aus porösem Formenwerkstoff. Die druckgegossenen Tassen werden automatisch aus der Form entnommen und in einen Verfestigungstrockner gesetzt. Das folgende vollautomatische Putzen erfolgt durch 6-Achs-Roboter und unterschiedliche Putz-Werkzeuge. Verschiedene Maschinendetails sind zum Patent angemeldet.

Die Vorteile

- Freiheit in der Formgestaltung, d.h. nicht-rotationssymmetrisches Design des Tassenkörpers

- Hohe Präzision auch bei komplizierten Formen

- Tasse aus einem Guss: die üblichen Verbindungsprobleme von Henkel mit Körper entfallen

- Vollautomatische Lösung vom Druckgießen bis zum Brennen

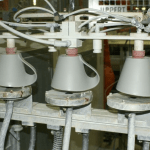

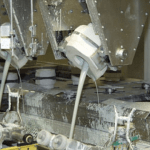

Henkeldruckgießen

Mit dem Verfahren des Henkeldruckgießens bietet Ihnen LIPPERT entscheidende Wettbewerbsvorteile in punkto Herstellungskosten, Effizienz und Flexibilität. Das von LIPPERT durchdachte Konzept zur Herstellung von bis zu 600 Stk./h gebrauchsfertiger Henkel ohne manuelle Nachbearbeitung der Henkelnaht trägt zu einer deutlichen Steigerung der Produktivität in der Tassenfertigung bei.

Die Vorteile

- Durchgehend vollautomatisierter Henkelfertigungsprozess

- Indirektes Greifen der frisch gegossenen Henkel, kein Aufweichen des Henkels durch Lösewasser während des Entformprozesses; somit keine Abdrücke auf der Henkeloberfläche

- Integrierte Vortrocknung zur Verfestigung der weichen Henkel

- Automatisches Verputzen der Gießnaht -> kein „Herauswachsen“ der Gießnaht während des Brennvorgangs (keramisches Gedächtnis). Präzise bearbeitete, dem Tassendurchmesser angepasste Geometrie der Henkelangarnierflächen durch automatisches Konturschneiden

- Gleicher Henkel passt nur durch Wechseln des Schneidmessers an verschiedene Tassenkörper. Kein neuer Formensatz notwendig.

- Vollautomatische Ablage auf leicht zu handhabende Platten -> keine Deformation

Gießen

„Besser – flexibler – wirtschaftlicher“ – Unter dieser Zielsetzung entwickelt, konzipiert und realisiert LIPPERT seit mehr als vier Jahrzehnten Schlickergießanlagen für die keramische Industrie. In permanenter, enger Zusammenarbeit mit Keramikherstellern der Branchen Geschirr und technische Keramik entstand ein breites Programm an Anlagen für Hohl- und Kernguss. Die hohe Anzahl weltweit gelieferter Anlagen und die hervorragenden Referenzen belegen den Erfolg der LIPPERT Schlickergießanlage!

LIPPERT – Ihr Spezialist für Schlickergießanlagen

Die Vorteile

• Personaleinsparungen durch hohe spezifische Leistungen

• Konstant hohe Produktqualität durch optimierten, automatischen Ablauf aller Arbeitsgänge

• Hohe Flexibilität

• Gleichzeitige Fertigung unterschiedlicher Artikel mit unterschiedlichen Anzugszeiten aus unterschiedlichen Massen

• Schnelle Veränderung der Anzugszeiten

• Schneller Formenwechsel

• Höhere Lebensdauer der Gipsformen durch schonendes Handling und kontinuierliche Formenrücktrocknung

Typenreihen

• Geschirrgießanlage

• Handschuhgießanlage

• Sondergießanlage